Stiklo pramonė – viena iš daugiausiai energiją naudojančių ir didžiausią CO₂ pėdsaką paliekančių sektorių. Siekiant prisidėti prie klimato kaitos problemų sprendimo, 2023 m. Lietuvos energetikos institutas pradėjo tarptautinį projektą „Tvari šilumos gamyba su adaptyvia kuro technologija“ (GIFFT). Jo tikslas – pakeisti stiklo lydymo procese naudojamą iškastinį kurą, diegiant alternatyvius, mažai anglies dioksido išskiriančius energijos šaltinius. Neseniai pasibaigė projekto bandomasis etapas, kurio metu buvo testuojami du inovatyvūs plazmos degiklio prototipai, galintys sumažinti stiklo pramonės CO₂ emisijas.

Tvarūs sprendimai

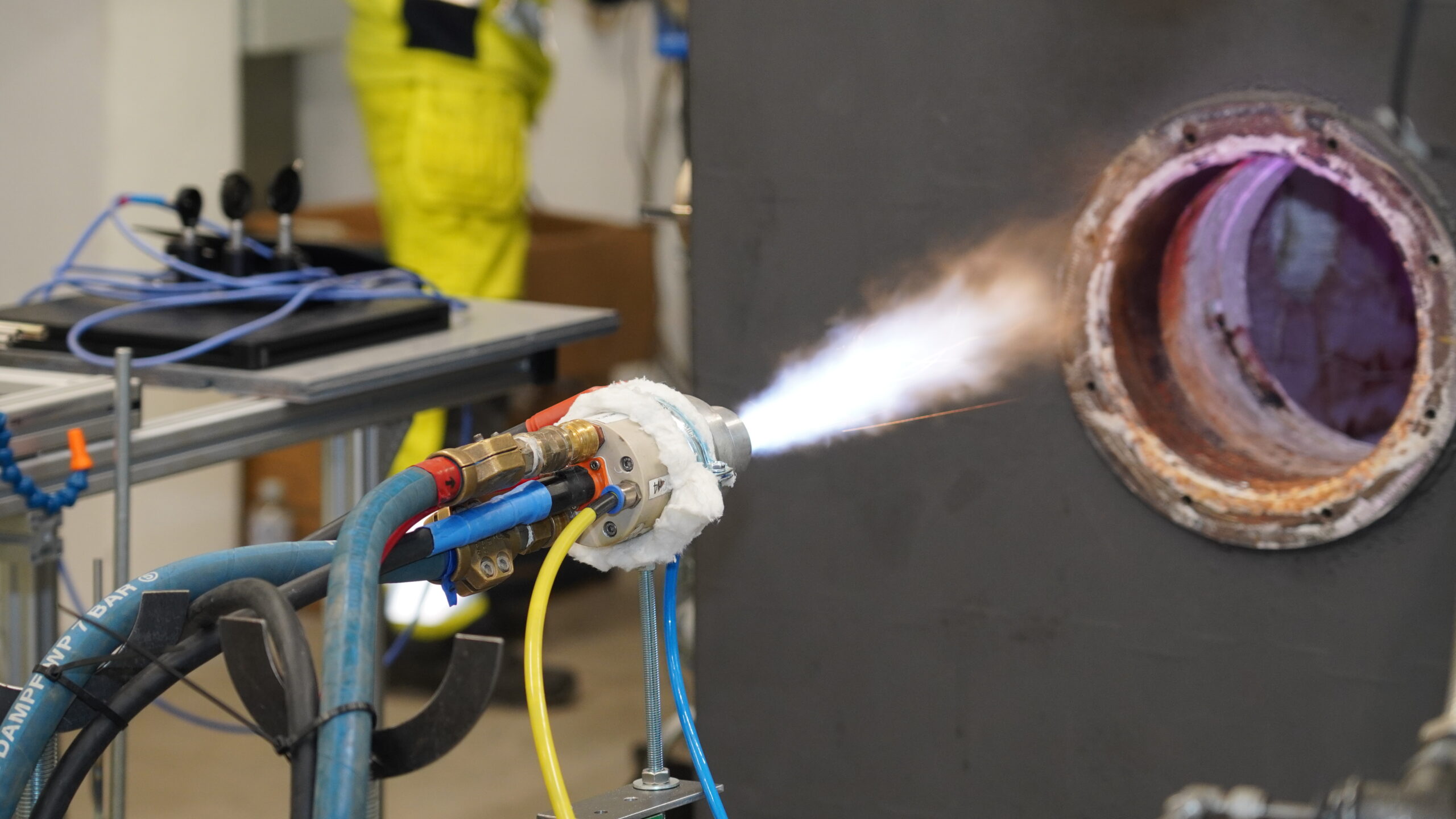

Vykdyti bandymų į LEI atvyko projekto partneriai – įmonių „PlasmaAir“ ir „SCHOTT“ (Vokietija) atstovai, bei tyrėjai iš Chalmerso technologijos universiteto (Švedija). Institute buvo testuojami du plazmos degiklio prototipai, vieną jų sukūrė plazmos palaikomo degimo srityje besispecializuojanti įmonė „PlasmaAir“. Šis degiklis veikia naudodamas vandenilio ir metano dujų mišinį plazmos srautui formuoti, o degimo procesui reikalingą deguonį įterpia į plazmos srautą.

Antrasis degiklis, sukurtas LEI mokslininkų, pasižymi kitokia konstrukcija – jis plazmos srautui formuoti naudoja deguonį, o kurą įterpia į plazmos srautą. Šie abu prototipai pritaikyti specialiai Vokietijos stiklo gamintojui „SCHOTT“. Svarbų vaidmenį projekte atlieka partneriai iš Chalmerso technologijos universiteto. Eksperimentų metu jie vykdė išsamius degimo procesą charakterizuojančius matavimus, naudodami pažangią diagnostinę įrangą, o vėliau atliks nuodugnią surinktų duomenų analizę.

Įmonės „PlasmaAir“ atstovas dr. Steffen Pauly džiaugėsi sėkmingai pavykusiu eksperimentu ir išreiškė viltį, kad išbandyti plazmos degikliai greitai galės pasitarnauti stiklo pramonei.

„Atlikome eksperimentą su mūsų sukurtu plazmos degikliu, kuris naudoja vandenilį kaip plazmos dujas, taip pat metaną ir deguonį. Iš pradžių kilo iššūkių, tačiau eksperimentas buvo sėkmingas, matavimai gana stabilūs, sistema veikė gerai, esame labai patenkinti, kad viskas pavyko pakankamai sklandžiai, – pasakojo jis. – GIFFT projekto metu išbandome įvairius būdus elektrifikuoti šildymo procesus stiklo pramonėje, kas svarbu norint sumažinti CO₂ emisijas. Dauguma stiklo gamintojų, kaip šilumos šaltinį, stiklo lydymui naudoja gamtines dujas, o šis degimo procesas yra pagrindinė CO₂ išsiskyrimo priežastis šioje industrijoje. Naudojant mūsų sistemą, būtų galima palaikyti tą pačią šiluminę galią, bet dalį energijos tiekti elektra. Taip būtų galima ženkliai sumažinti anglies dioksido emisijas.“

Platus pritaikymas

Bandymų metu taip pat buvo testuotas LEI sukurtas degiklis. Siekiama jį pritaikyti ne tik Vokietijos stiklo gamintojai „SCHOTT“, bet ir kitiems projekto partneriams – bendrovei „Panevėžio stiklas“. Pasak GIFFT projekto koordinatoriaus, LEI Degimo procesų laboratorijos vyriausiojo mokslo darbuotojo dr. Nerijaus Striūgo, instituto sukurtas degiklis pademonstravo didesnį stabilumą prie didesnės galios, tačiau dar būtini papildomi inžineriniai sprendimai, kurie leistų užtikrinti proceso ilgaamžiškumą. Tai stiklo pramonėje yra itin svarbu, kadangi krosnys čia be sustojimo turi veikti net kelis dešimtmečius. Stabdyti jų darbą yra brangu ir rizikinga, kadangi nukritus temperatūrai, stiklas sukietėja ir krosnį reikia perstatyti iš naujo.

„Abu degikliai turi ir privalumų, ir trūkumų. Mūsų pranašumas – stabilumas ir deguonies naudojimas plazmai formuoti. Tai suteikia platesnes galimybes ir lankstumą skirtingų degiųjų dujų ar jų mišinių panaudojimui. Kadangi mūsų partneriai „PlasmaAir“ pasitelkia degiųjų dujų mišinį degiklio viduje, šis sprendimas apriboja lankstumą kitų dujų mišinių pritaikomumui. Kita vertus, įmonė jau daugelį metų dirba plazmos sistemų kūrimo srityje ir turi paruoštus galutinius produktų sprendimus, tad jų taikomi inžineriniai sprendimai leidžia greitai pataisyti gedimus, o tai lemia patikimumą ir didesnį stiklo krosnių ilgaamžiškumą“, – atskleidė jis.

Projekto koordinatorius pasakoja, kad svarbus bandymų tikslas buvo išmatuoti krosnyje degančios liepsnos temperatūrą, įvertinti fizikinius proceso parametrus, šilumos pernašos intensyvumą. Kitas laukiantis žingsnis – bandymai pačioje stiklo gamykloje, imituojant realias gamybos sąlygas.

„Labiausiai norėjosi pamatyti plazminio degiklio veikimo procesą krosnies viduje. Nors panašių bandymų atviroje patalpoje atlikta daug, buvo įdomu stebėti, kaip viskas veikia pačioje krosnyje, aukštoje temperatūroje. Pirminiai rodikliai buvo išties geri, tačiau tiksliau rezultatus galėsime įvertinti tik kartu su partneriais iš Chalmerso technologijos universiteto atlikus surinktų duomenų analizę, – sako jis. – Įvertinę rezultatus ir optimizavę degiklių veikimą, kitų metų pavasarį vyksime į „SCHOTT“ gamyklą, kur juos išbandysime eksperimentinėje krosnyje, beveik realiomis sąlygomis.“

Pasak dr. N. Striūgo, kuriami degikliai ateityje gali būti panaudoti ne tik stiklo pramonėje, bet ir kitose šakose, kur reikalingos aukštos temperatūros. Pavyzdžiui, cemento ar aliuminio pramonėse. Jei projektas vystysis sėkmingai, pašnekovo manymu, naujos technologijos stiklo gamyboje gali būti įgyvendintos per artimiausią dešimtmetį.

Laukia kruopšti analizė

Chalmerso technologijos universiteto tyrėjai prof. Klasas Anderssonas, dr. Adrianas Gunnarssonas, Ibrahimas Qasimas ir dr. Saunimtra Mishra bandymų metu atliko išsamius degimo matavimus. Surinktus duomenis jie kruopščiai analizuos ir panaudos atvejų modeliavimui. Tyrėjų siekis – palyginti įprastinį dujų degiklį su dviem naujai sukurtomis skirtingomis plazminėmis sistemomis ir įvertinti, kuri jų turi daugiau privalumų.

„Mūsų tikslas – tirti šilumos perdavimo sąlygas plazminio kaitinimo sistemoje. Kitaip tariant, norime suprasti, kaip šilumos perdavimo procesai kinta pereinant nuo tradicinio liepsninio degimo su degalais prie naujos kartos plazma palaikomų šilumos tiekimo sprendimų. Siekiame nustatyti skirtumus ir įvertinti, ar tokios sistemos galėtų būti pritaikomos pramoniniuose procesuose“, – atskleidė universiteto atstovas Adrianas Gunnarssonas. – Kol kas dar anksti pateikti tikslias išvadas, mūsų laukia daug lyginamojo darbo. Tam, kad geriau suprastume abiejų degiklių skirtumus, privalumus ir trūkumus, mums reikės išanalizuoti visus eksperimento metu surinktus duomenis. Vis dėlto, nors dar nesame atlikę duomenų analizės, naujoji plazmos sistema atrodo daug žadanti.“

Pasak A. Gunnarssono, tokio tipo eksperimentai visada sukelia nemažai iššūkių, kadangi reikia užtikrinti tinkamas temperatūros sąlygas, pasiekti stabilumą. Taip pat būtinas kruopštumas, kad išmatuotum būtent tai, ką reikia. Dabar grįžusių į Švediją tyrėjų lauks ilgas analizės procesas.

„Labai džiaugiamės turėję progą apsilankyti LEI. Jautėmės labai šiltai priimti, sulaukėme daug pagalbos iš čia dirbančių mokslininkų komandos. Išties mėgaujamės dalyvavimu šiame projekte“, – džiaugėsi pašnekovas.

Tikslas – nulinė CO₂ emisija

LEI Degimo procesų laboratorijoje vykusių eksperimentų eigą atidžiai stebėjo Vokietijos stiklo gamintojo „SCHOTT“ atstovas Volkeris Ohmstede. Jis atskleidė, kad įmonės tikslas – per artimiausią dešimtmetį tapti neutralia CO₂ atžvilgiu. Tačiau tai nebus įmanoma, kol stiklo lydymo procese naudojamas metanas – pagrindinis CO₂ emisijų šaltinis. Todėl „SCHOTT“ aktyviai ieško sprendimų, leidžiančių transformuoti energijos tiekimą. GIFFT projekto metu kuriami plazminiais degikliai yra vienas iš perspektyviausių žingsnių šia kryptimi.

Eksperimentų metu pirmiausia buvo testuojamas „PlasmaAir“ sukurtas degiklis, kuris veikia naudodamas vandenilio ir metano dujų mišinį plazmos srautui formuoti, o degimo procesui reikalingą deguonį įterpia į plazmos srautą. Pasak V. Ohmstede, šis degiklis parodė gerus rezultatus užsikuriant, tačiau kilo stabilumo iššūkių. Proceso metu susidarydavo anglies nuosėdų, kurios trikdė degiklio veikimą.

„Ši problema kilo dėl to, kad plazma šiame degiklyje uždegama metano pagrindu. Nors vandenilis padeda pašalinti anglies nuosėdas degiklyje, jis vis dar kelia stabilumo problemų. „SCHOTT“ gamybos įranga šiuo metu pritaikyta veikti su metanu, tad visiškai pereiti prie vandenilio mums kol kas būtų techniškai neįmanoma. Vis dėlto, jei artimiausiais mėnesiais pavyks išspręsti degiklio stabilumo problemas, planuojama maždaug po 8–10 mėnesių pradėti pirmuosius šio degiklio taikymo bandymus realiose „SCHOTT“ gamybos sąlygose“, – pasakojo jis.

Naujos galimybės

V. Ohmstede taip pat stebėjo bandymus su antruoju, LEI mokslininkų sukurtu degikliu. Jis pasižymi kitokia konstrukcija ir veikia naudodamas deguonį bei elektros energiją. „SCHOTT“ atstovas išreiškė viltį, kad šis degiklis pasirodys stabilesnis, o energijos perdavimas naudojant deguonį bus efektyvesnis nei naudojant metaną. Toks sprendimas galėtų būti reikšmingas, siekiant artėti prie neutralumo CO₂ atžvilgiu.

V. Ohmstede pabrėžė, kad plazminiai degikliai atveria naujas galimybes. Jie leidžia derinti skirtingus energijos šaltinius – iškastinį kurą ir elektrą – ir taip lanksčiai reaguoti į energijos prieinamumą ar kainų svyravimus. Tokia hibridinė sistema itin aktuali pereinant prie švaresnės pramonės. Pavyzdžiui, dienos metu galima naudoti elektrą iš atsinaujinančių šaltinių, o naktį ar esant energijos trūkumui, grįžti prie metano.

„Būtų idealu, jei galėtume naudoti vieną degiklį, kuris veiktų kaip įprastas metano-deguonies degiklis be elektros energijos, bet kartu leistų naudoti elektrą iškastinio kuro suvartojimui mažinti. Tai būtų optimalus sprendimas, kuris puikiai atitiktų projekto pavadinimą GIFFT, kuriame „F“ reiškia „lankstumą“ (flexibility)“, – viltį ateičiai išsakė jis.